This summer

Fabricante de medidores de flujo de vórtice magnético ultrasónico. ¡Seguro que lo somos y que nos superaremos! | ✉ overseas@suremeter.com

Fabricante de medidores de flujo de vórtice magnético ultrasónico. ¡Seguro que lo somos y que nos superaremos! | ✉ overseas@suremeter.com

Los skids de regasificación y reducción de presión de GNL son sistemas esenciales de suministro de gas natural, diseñados para satisfacer las necesidades de pequeñas y medianas empresas, así como de grandes usuarios de obras públicas. Se utilizan ampliamente para el suministro de gas de emergencia, el suministro de gas a comunidades residenciales y el suministro de gas para la producción industrial.

El proceso de regasificación y reducción de presión de GNL consta principalmente de dos partes: la regasificación del GNL y la posterior reducción de presión (medición y odorización) del gas natural gasificado a la presión requerida para su uso.

Regasificación de GNL

El equipo principal para la regasificación de GNL es el vaporizador de aire ambiente, que funciona aprovechando la diferencia de temperatura entre el ambiente y el GNL para aumentar la temperatura del GNL que fluye por las tuberías del vaporizador, convirtiéndolo así en gas. Tras la regasificación, el GNL se conoce comúnmente como GN (gas natural).

Si la temperatura ambiente es demasiado baja, el gas natural gasificado puede requerir un calentamiento secundario, conocido como recalentamiento. Tras el recalentamiento, el gas natural se filtra y se reduce su presión (dosificación y odorización) y queda listo para su conexión a los puntos de consumo. En este proceso, los caudalímetros son esenciales para medir el caudal del gas natural gasificado.

Caso de solicitud

Para un proyecto destinado a satisfacer las necesidades de gas de producción de una empresa, se instaló un sistema de regasificación y reducción de presión dentro del área de la fábrica. Este sistema incluye tres tuberías de medición, cada una diseñada para un caudal de 100 a 500 Nm³/h, con dos en uso y una en espera, lo que permite la activación simultánea de hasta dos tuberías. Cada tubería se activa automáticamente según los caudales establecidos, y si el caudal real en una tubería supera el 90 % del caudal diseñado, el sistema activa automáticamente la siguiente. Durante el mantenimiento, los operadores también pueden controlar manualmente las tuberías de medición según las condiciones in situ. Cada tubería incluye un medidor de caudal, un transmisor de presión, un transmisor de temperatura y un totalizador de caudal.

Requisitos del cliente

Mida con precisión el consumo de gas y garantice un uso normal del gas durante la calibración o el mantenimiento.

Mida el flujo de gas y conviértalo a condiciones estándar.

El instrumento debe funcionar de manera estable, midiendo la presión, la temperatura y otros parámetros con precisión.

Solución

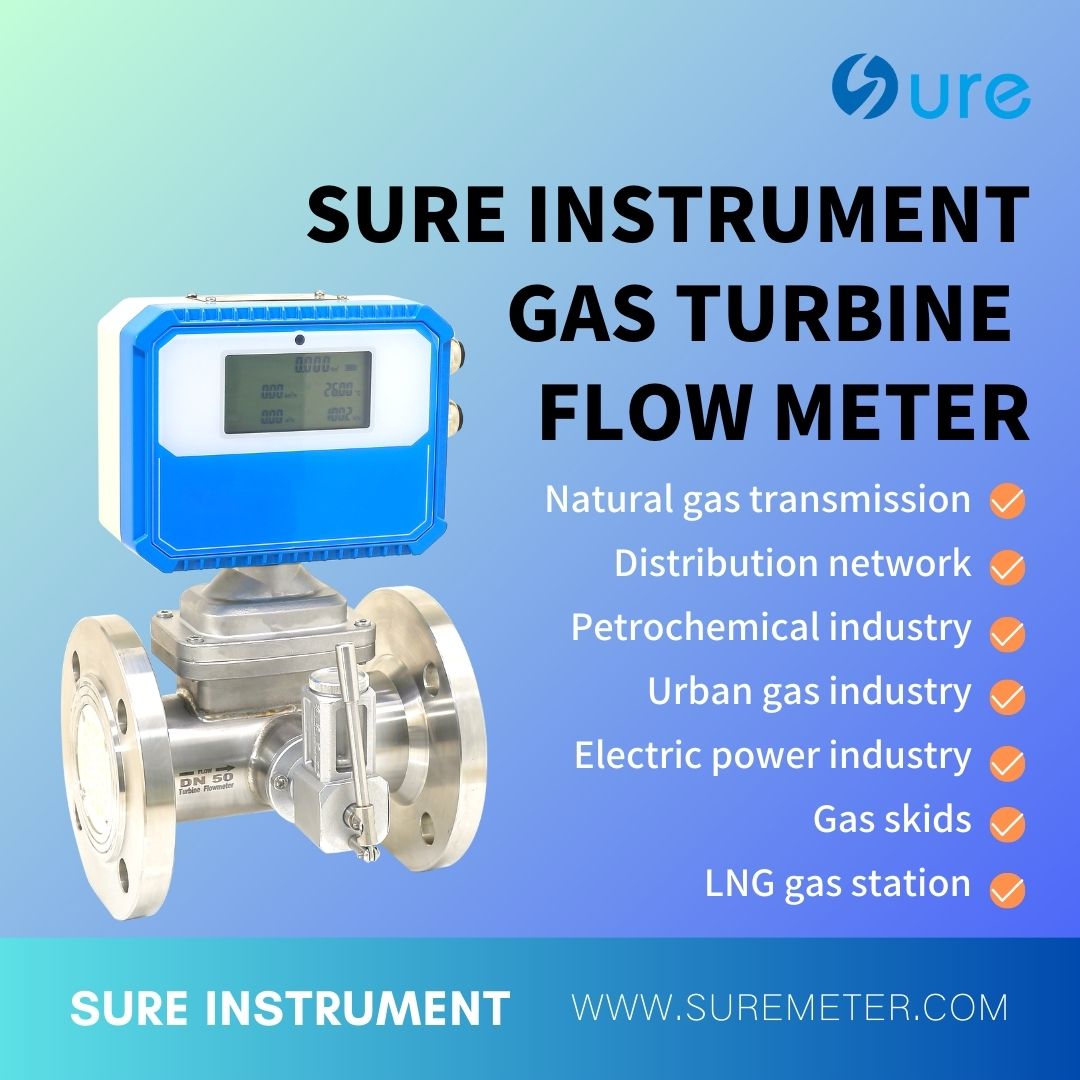

Tras la comunicación in situ con el personal técnico, se determinó que la medición de caudal se realizaría con un caudalímetro de turbina de gas con compensación de temperatura y una precisión de medición de grado 1.0. La relación de reducción es superior a 1:16, lo que cumple con los requisitos de precisión de medición para caudales mínimos y máximos. El caudalímetro está equipado con un instrumento de corrección de volumen que convierte automáticamente el caudal real en caudal estándar y realiza correcciones automáticas de temperatura, presión y coeficientes de compresión. Puede almacenar datos hasta por un año o más, lo que permite la gestión y el monitoreo automáticos del caudal. Con dos gasoductos en funcionamiento y una derivación, se mantiene un suministro de gas ininterrumpido durante la calibración o el mantenimiento del medidor.

Comentarios de los clientes

El cliente informó que el medidor de caudal seleccionado para este proyecto se adapta perfectamente al diseño de la tubería. Desde su implementación, el medidor no solo ha garantizado la precisión de los datos de caudal, sino que también ha mantenido un funcionamiento estable a largo plazo, reduciendo el desperdicio de energía y las pérdidas de costes debidas a errores y averías. Además, su estructura compacta y su diseño racional ahorran espacio de instalación y simplifican el mantenimiento diario. La interfaz de usuario del instrumento es sencilla e intuitiva, lo que reduce significativamente las barreras técnicas y los costes de tiempo asociados a las operaciones y el mantenimiento diarios de la empresa.

Copyright © 2025 Tianjin Sure Instrument Co., Ltd. | Todos los derechos reservados津ICP备08002549号-2

Hola, por favor, deje su nombre y envíelo por correo electrónico antes de chatear en línea para que no extrañemos su mensaje y nos pondremos en contacto con usted sin problemas.